在工业领域,空调系统不仅是维持生产环境舒适度的关键,更是影响能耗成本与碳排放的核心环节。随着“双碳”目标的推进和能源价格的波动,企业对于空调设备的选择已从单纯的制冷效果转向能效比、全生命周期成本、稳定性等综合维度的较量。传统空调与省电空调(以高效变频、智能控制为核心的新一代产品)在工业场景中的对决,正成为一场关于技术、经济与环保的博弈。

一、工业场景的特殊性:空调需直面“极端挑战”

工业厂房的空调需求与商用、民用场景截然不同:

-

空间规模大:单层厂房面积通常超万平方米,层高可达10米以上,空调需覆盖大体积空间;

-

热负荷复杂:设备散热、人员密集、工艺流程(如冶金、化工)产生的高温,要求空调具备强制冷能力;

-

运行时间长:部分生产线需24小时连续运转,空调系统几乎全年无休;

-

环境恶劣:粉尘、腐蚀性气体、振动等对设备耐用性提出更高要求。

这些特点决定了工业空调必须兼顾高效制冷、稳定运行、低维护成本,而传统空调与省电空调的差异,正体现在对这些需求的满足程度上。

二、传统空调:可靠但“笨重”的旧势力

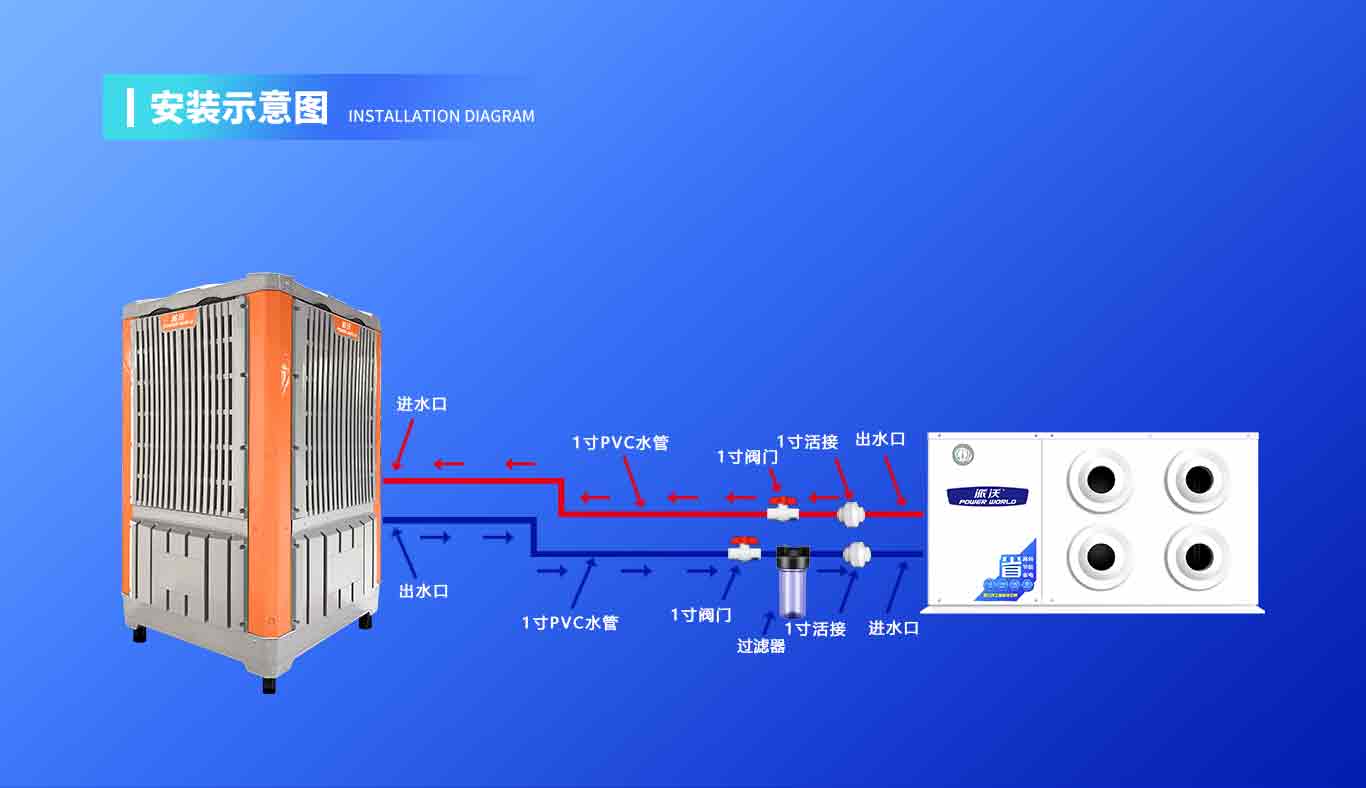

传统工业空调多采用定频压缩机+固定风量设计,其优势在于技术成熟、结构简单、初期成本低。例如,水冷式中央空调通过冷却塔循环水散热,适合大型厂房;风冷式空调则安装灵活,但能效受环境温度影响较大。

短板同样明显:

-

能效瓶颈:定频压缩机只能以固定功率运行,无法根据负荷动态调整,导致“大马拉小车”现象普遍,部分负荷时能效比(EER)可能下降30%以上;

-

控制粗放:依赖人工调节温度设定,难以精准匹配实际需求,易造成能源浪费;

-

维护成本高:机械部件频繁启停加速磨损,滤网、冷凝器需定期人工清洁,在大规模厂房中维护工作量巨大。

三、省电空调:技术迭代下的“全能选手”

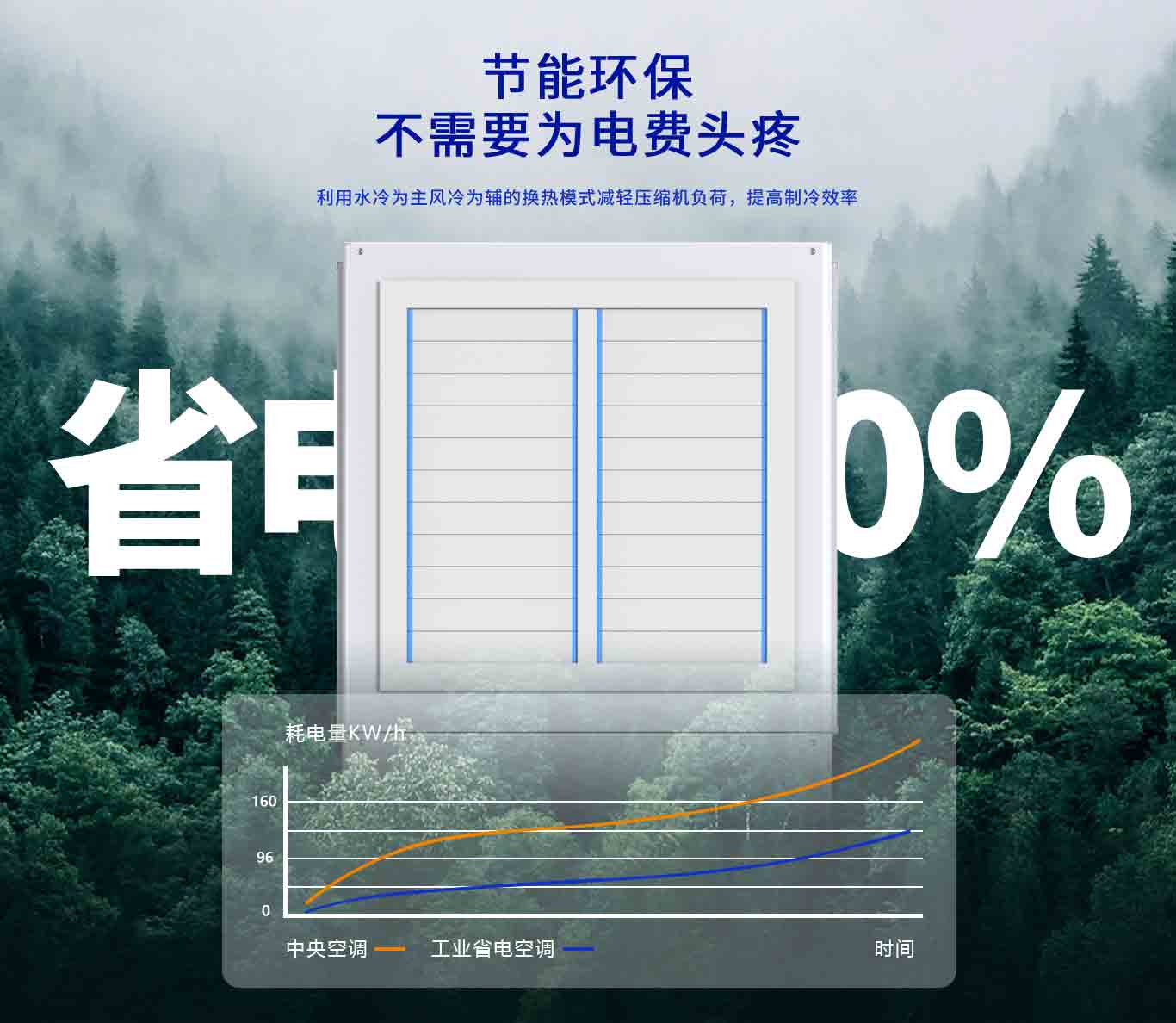

省电空调的核心在于变频技术、智能控制与系统优化,其代表产品包括磁悬浮离心机、全直流变频多联机等。这类设备通过以下技术突破重塑工业空调格局:

-

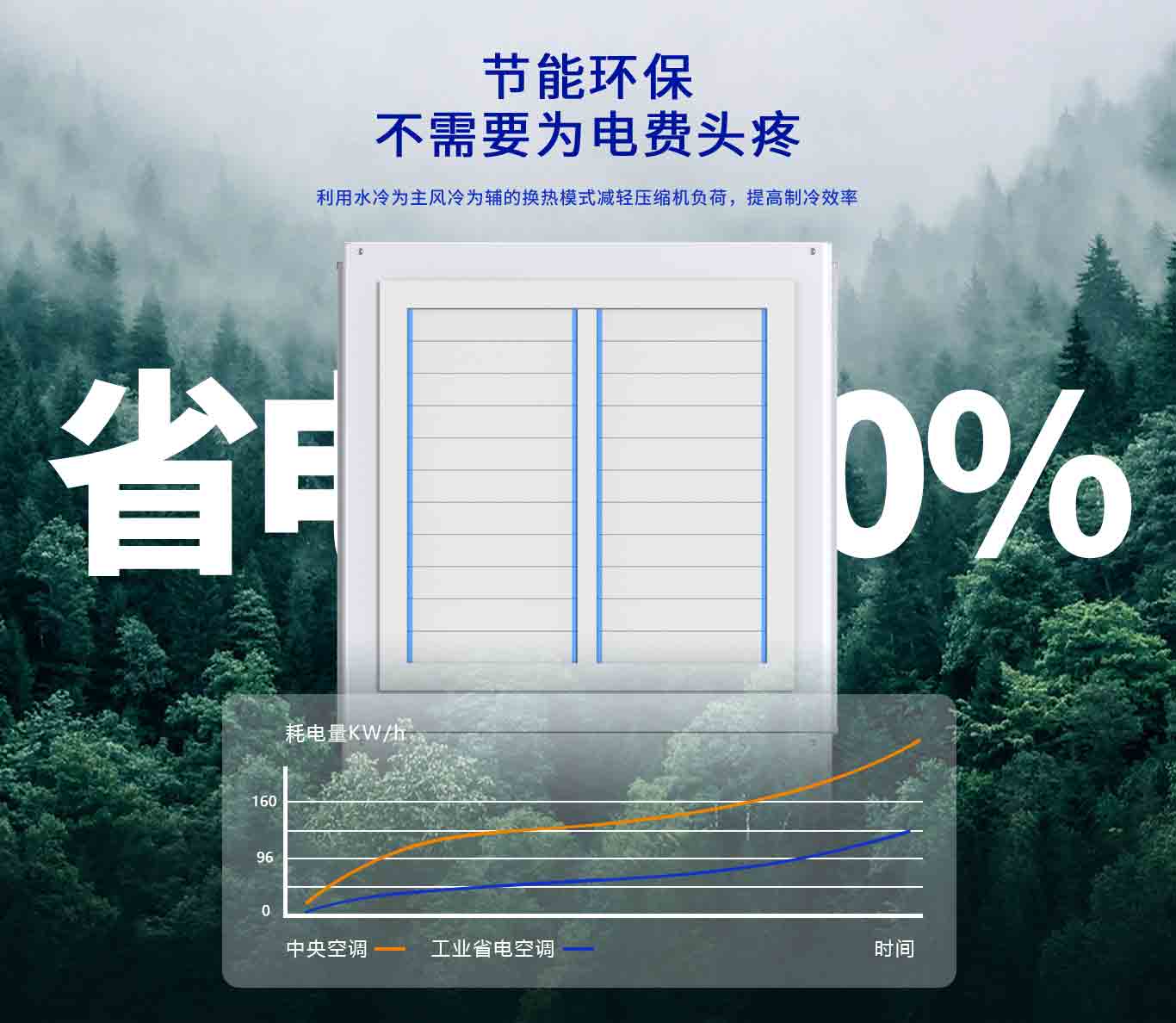

动态调频,精准匹配负荷变频压缩机可根据室内外温度、湿度实时调整转速,始终以最小能耗维持设定温度。例如,某电子厂采用磁悬浮变频离心机后,部分负荷时能效比提升至8.5(传统设备仅为5.2),年节电量超200万度。

-

智能群控,系统级优化通过物联网技术,多台空调可协同工作,根据车间分区温度、设备运行状态自动分配制冷量,避免“过度制冷”或“制冷盲区”。某化工园区应用智能群控系统后,空调能耗下降18%,同时设备寿命延长30%。

-

模块化设计,降低维护成本无油润滑的磁悬浮轴承、自清洁滤网等设计减少了机械摩擦与人工干预,故障率降低60%以上。对于大型厂房而言,这意味着每年可节省数十万元的维护费用。

-

余热回收,拓展能源利用场景部分省电空调集成热回收模块,可将排风中的余热用于加热生活用水或工艺预热,实现“一机多用”。某食品加工厂通过此技术,将空调系统与锅炉联动,综合能耗降低25%。

四、成本博弈:长期收益压倒初期投入

企业最关注的无疑是投资回报率(ROI)。以一座2万平方米的机械加工厂为例:

-

传统空调:初期设备成本约80万元,年耗电量120万度(按0.8元/度计算,年电费96万元),维护费用5万元/年;

-

省电空调:初期成本120万元(高50%),但年耗电量仅70万度(年电费56万元),维护费用2万元/年。

经济性对比:

-

第1年总成本:传统空调101万元 vs 省电空调122万元;

-

第3年累计成本:传统空调303万元 vs 省电空调290万元;

-

第5年累计成本:传统空调505万元 vs 省电空调434万元。

结论:尽管省电空调初期投入更高,但5年内可节省71万元成本,且随着电价上涨与碳交易成本纳入,其经济优势将进一步扩大。